Hydrolab – Membranteknikker

Hydrolab – Membranteknikker

Membranteknikker gjør det mulig å separere urenheter med partikkel- og partikkeldimensjoner på molekylært eller ionisk nivå. Dette er nye prosesser, og de har utviklet seg raskt de siste årene. Fremskritt innen forskning og utvikling av membranteknikker gjør anvendelsen av dem innen miljøvern virkelig teknisk og økonomisk fordelaktig. Membranseparasjonsprosesser og reaktorer Membran i dag er teknikker med et bredt spekter av applikasjoner. Drift integrasjon membran med tradisjonelle teknologier eller designe nye sykluser basert på membranteknikker, er i ferd med å bli et attraktivt felt av forskning engineering.

Søknad

For tiden brukes flere og flere polymer- og uorganiske membraner, med stor selektivitet og effektivitet og en høy grad av termisk, kjemisk og kjemisk motstand mekanisk, til avsalting av sjøvann, rensing av avløpsvann, gjenvinning av verdifulle komponenter fra avløpsvann, samt separering av blandinger av organiske forbindelser.

Generelt er hver membran et filter, og som ved normal filtrering kan minst en av komponentene i den separerte blandingen passere uhindret gjennom membranen, mens andre holdes tilbake av den.

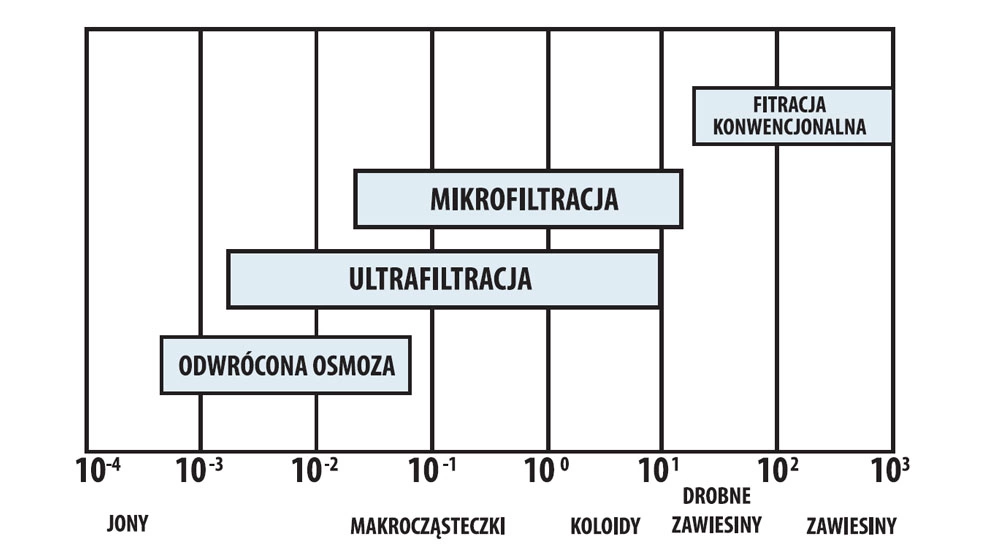

Fig. 1. Sammenligning av trykkmetoder for membranprosesser når det gjelder retensjonspartikler.

2. Inndeling av trykkmembranteknikker

a) Mikrofiltrering – MF

Begrepet mikrofiltrering refererer til en prosess der partikler med en diameter på 10-50 μm separeres fra løsningsmidlet og komponenter med lav molekylvekt i løsningen. Separasjonsmekanismen er basert på en silmekanisme og skjer kun etter partikkeldiameter. Mikrofiltrering syntetiske mikroporøse membraner er vanligvis brukt porediameter fra 10 μm til 50 μm. Denne prosessen gjør det mulig å separere vandige løsninger sukker, salter og også noen proteiner som et filtrat, slik at de fineste partiklene og kolloidene blir igjen i konsentratet. Drivkraften i prosessen er trykkforskjellen på fra 0,01 til 0,1 MPa. Det er generelt akseptert at mikrofiltrering brukes i industrien og i laboratoriet for fjerning, konsentrasjon og rensing av partikler (partikler) i diameter større enn 0,1 μm.

Mikrofiltreringsmembraner kan fremstilles av organiske polymerer og uorganiske materialer (keramikk, metaller, glass) ved hjelp av følgende produksjonsteknikker:

– modellering og sintring,

– strekking av polymerfilmer,

– bombardement av polymerfilmer i atomreaktoren,

– faseinversjon.

Polymermembraner er laget av både hydrofobe og hydrofile polymerer. Keramiske membraner fremstilles hovedsakelig fra aluminiumoksid og dioksyd zirkonium. For produksjon av uorganiske membraner brukes: glass, metaller (palladium, wolfram) og sintrede materialer med karbon.

b) Ultrafiltrering – UF

Ultrafiltrering er en relativt lavtrykksbasert prosess som benytter porøse symmetriske eller asymmetriske membraner med porediametre fra 1 μm til 10 μm, slik at f.eks. sukker, salter og vann kan strømme gjennom membranen og separere proteiner og større partikler. Det er ikke noe osmotisk mottrykk i ultrafiltreringsprosessen, og separasjonen er, som ved mikrofiltrering, basert på fysisk siling av partikler, oppløste eller kolloidale stoffer, gjennom en membran med passende porøsitet.

Diffusjonsprosesser spiller en liten rolle i separasjonsmekanismen. Påført trykk overstiger vanligvis ikke 1 MPa. I motsetning til mikrofiltrering brukes det asymmetriske membraner i ultrafiltreringsprosessen. Ultrafiltreringsmembraner er også grunnlaget for den såkalte skjelettbunnbraketten med komposittmembraner som brukes i andre membranteknikker som omvendt osmose, pervaporering og gasseparasjon. Ultrafiltrering brukes først og fremst til å fjerne, konsentrere og rense makromolekylære og kolloidale stoffer.

c) Nanofiltrering – NF

I nanofiltrering brukes membraner som tillater noen ioner å strømme, spesielt monovalente, f.eks. natrium eller kalium. Nanofiltrering er en relativt ny prosess, som ble mulig å implementere etter at det ble utviklet metoder for produksjon av egnede membraner. Trykket som brukes til nanofiltrering, varierer mellom 1 og 3 MPa. Nanofiltrering brukes vanligvis når det er behov for å fjerne f.eks. proteiner, sukker og andre store partikler fra en løsning, slik at salter blir igjen i filtratet. Så langt har nanofiltrering blitt brukt med hell i teknisk skala i behandlingsprosesser for underjordisk vann og overflatevann, i forbindelse med avherding av prosessvann.

d) Omvendt osmose – RO

Omvendt osmose brukes til å separere små molekyler (uorganiske salter, organiske forbindelser med lav molekylvekt) fra løsemiddel. Det er nødvendig å bruke høyere transmembrantrykk enn ved ultra- og mikrofiltrering, fordi forbindelser med lav molekylvekt har høyere osmotisk trykk. Disse trykkene avhenger mer av konsentrasjonen enn for makromolekylære forbindelser.

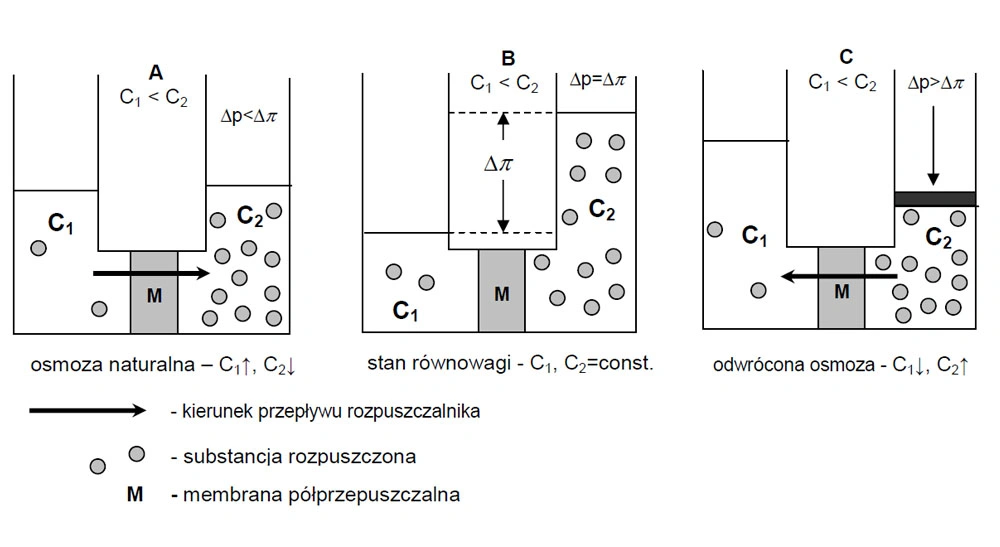

Naturlig osmose

Fenomenet omvendt osmose er basert på fenomenet naturlig osmose. I et system der membranen skiller løsningen fra løsningsmidlet eller to løsninger med ulik konsentrasjon, skjer det en spontan penetrasjon av løsningsmidlet gjennom membranen i retning av en mer konsentrert løsning. Det ytre trykket som balanserer den osmotiske strømmen, kalles osmotisk trykk, og er karakteristisk for den gitte løsningen.

Omvendt osmose

Hvis løsningssiden skaper et hydrostatisk trykk som overstiger det osmotiske trykket, vil løsningsmidlet trenge gjennom fra den mer konsentrerte løsningen til den fortynnede, og dermed i motsatt retning enn i prosessen med naturlig osmose. Omvendt osmose ble foreslått for denne prosessen. Det brukes parallelt noen ganger navnet hyperfiltrering. Omvendt osmose gjør det mulig å separere løsningsmidlet (vann) fra oppløste stoffer, selv med relativt lav molekylvekt, f.eks. salter og sukkerarter. Separasjonsmekanismen er diffusiv. Arbeidstrykket som brukes i omvendt osmoseprosessen, er høyt og varierer fra 1 til 10 MPa på grunn av det høye osmotiske trykket i de separerte løsningene.

Søknad

Omvendt osmose ble første gang brukt i 1953 til avsalting av sjøvann. Den ble introdusert i industrien først på 60-tallet, etter at Loeb og Sourirajan utviklet en teknologi for industriell produksjon av høytytende, men selektive, asymmetriske membraner. Det er en prosess for separasjon av komponenter med lav molekylvekt (M <300). Diameteren på de separerte partiklene og molekylene kan variere fra noen få til et titalls angström (Ǻ). Partikler og partikler som holdes tilbake av membranen, fører til en økning i konsentrasjonen på denne siden av membranen, noe som i sin tur fører til en økning i det osmotiske trykket, som reduserer drivkraften i prosessen.

Filtratet (permeatet) kan strømme når det ytre trykket (Δp) overstiger det osmotiske trykket (π).

π = C-RG-T

Avhengig av konsentrasjonen av oppløsningen på begge sider av membranen, varierer trykket som brukes fra 0,3 til 10 MPa. I motsetning til et tradisjonelt filter kan omvendt osmose separere komponenter i løsningen ned til molekylstørrelse, noe som gjør den konkurransedyktig i forhold til andre vannrensingsmetoder. Det er mulig å kombinere membranenheter med klassiske kjemitekniske prosesser, f.eks. ionebytte, destillasjon og krystallisering.

Essensen av omvendt osmose er vist i figur 2:

A – naturlig osmose

Når en perfekt semipermeabel membran deler to løsninger med ulik konsentrasjon (C1, C2), oppstår det en kjemisk potensialforskjell Δμ på begge sider av membranen. Det oppstår en spontan strøm av løsemiddel fra løsningen med lavere konsentrasjon til løsningen med høyere konsentrasjon (C1↑, C2↓), (Δp

B – Balanseregnskap

Ved likevekt mellom disse løsningene etableres en trykkforskjell på lik osmotisk trykkforskjell for begge løsningene (C1, C2=konst.), (Δp=Δπ).

C – omvendt osmose

Hvis en løsning med høyere konsentrasjon enn vann utsettes for et høyere trykk Δp, vil det strømme inn i løsningen med lavere konsentrasjon, dvs. i motsatt retning av den osmotiske strømmen. Omvendt osmose finner da sted, noe som fører til konsentrasjon av denne løsningen og fortynning av løsningen på membranene på motsatt side (C1↓, C2↑), (Δp>Δπ). Drivkraften i denne prosessen er trykkforskjellen som er lik Δp – Δπ.

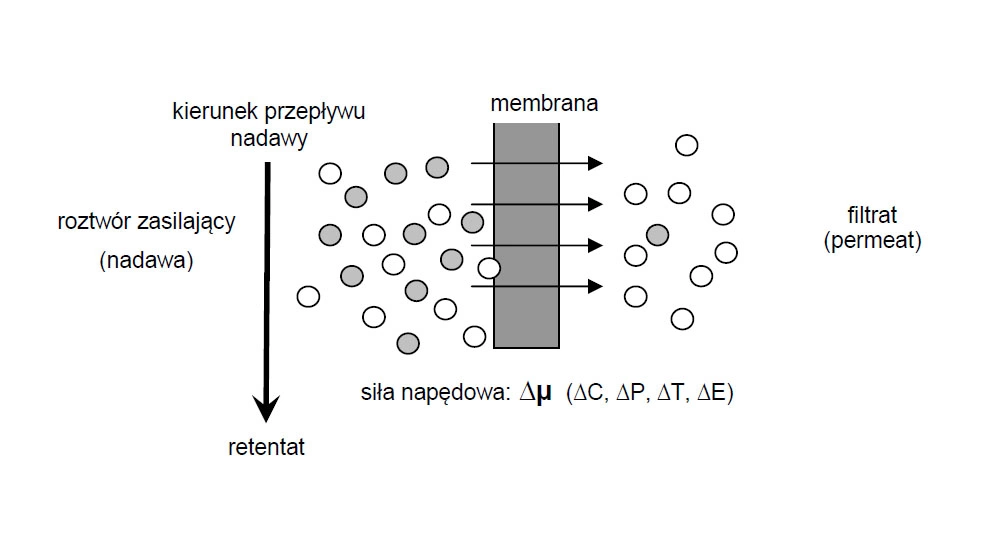

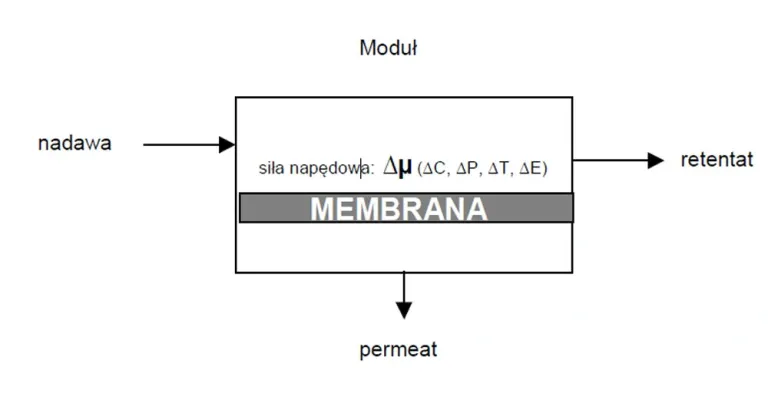

3. Konseptet med en membran

Felles for alle membranteknikker er at separasjonsprosessen skyldes tilstedeværelsen av en membran (fig. 2.). Under begrepet membraner, i henhold til Recommended by Membrane Company, forstår vi fasen som skiller to andre faser, som fungerer som en passiv eller aktiv barriere for massetransport mellom dem. I følge en annen, mer generell membran, det er internasjonalt som tillater kontrollert transport av en eller flere komponenter fra et sett med fast stoff, væske eller gass. Strømningsretning (kierunek), mateløsning (roztwór zasilający), retentat, drivkraft (siła napędowa), filtrat (filtrat).

4. grunnleggende parametere for membranprosesser

Til tross for at membranteknikker har vært i bruk i kort tid, står de høyt i kurs blant dagens populære separasjonsmetoder. Effektiviteten ved bruk av membraner bestemmes ved hjelp av en av to parametere: mulig retensjonshastighet eller selektivitet.

Felles for alle semipermeable membraner som brukes i permeasjonsprosesser, er at massetransporthastigheten varierer, noe som avhenger av typen og verdiene på drivkreftene som dekkes på grunnlag av de faseseparerte komponentene og av membranens generelle og kjemiske egenskaper.

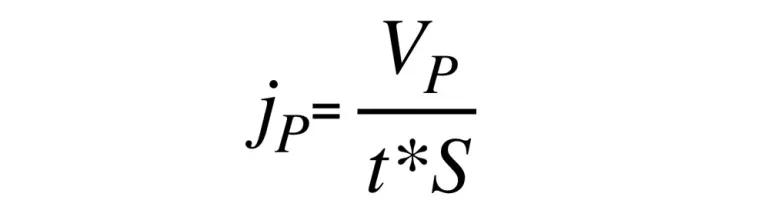

strømningshastighet

Volumstrømningshastighet jp[dm3/min*m3] er ellers et mål på intensiteten i membranprosessen. Den bestemmes av volumet som passerer gjennom membranen under påvirkning av drivkraft ved bruk av membranens bruksareal og tilgjengelig tid.

hvor:

VP – løsningsvolum,m3,

t – tid, s eller d, s lub d,

S – membranoverflate,m2.

Filtreringshastigheten [jP] og mengden oppløst stoff som passerer gjennom, kan relateres til en ligning der membranoverflaten og arbeidstiden er konstant:

ds=jP*CsP

hvor:

ds – strømning av oppløst stoff, mol, mol/(m2*s),

CsP – konsentrasjon av oppløst stoff i permeat, mol/m3

Effekten av separasjon av komponentene som strømmer gjennom membranen, skyldes differensiering av deres transporthastighet og ulik løselighet i membranmaterialet.

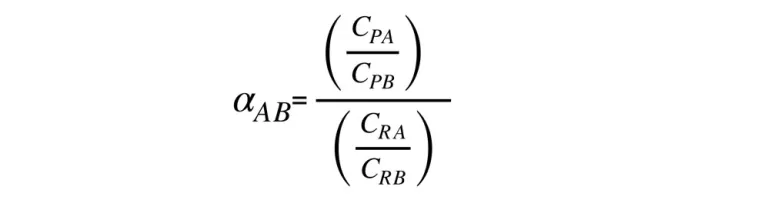

Separasjonsselektivitet α ABfor to komponenter A og B som transporteres gjennom membranen, uttrykker separasjonskoeffisienten definert av forholdet mellom konsentrasjonsforholdet (A) og (B) i permeat og retentat:

hvor:

CPA,CPB – konsentrasjoner av komponent A og B i permeatet,mol/m3,

CRA,CRB – konsentrasjoner av komponent A og B i retentatet, mol/m3

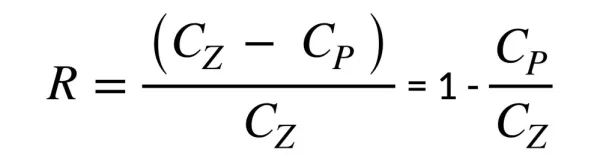

Separasjonseffekten kan også bestemmes av retensjonsfaktoren R, dvs. graden av retensjon (saltavvisning):

hvor:

CZ – konsentrasjon av oppløst stoff i den separerte løsningen, mol/m3,

CP – konsentrasjon av oppløst stoff i filtratet, mol/m3.

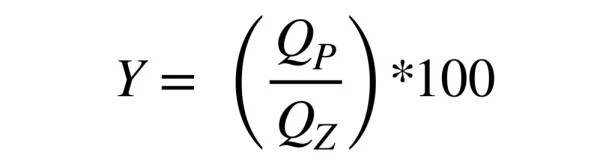

For å vurdere effektiviteten av permeasjonsprosessen brukes såkalt: grad Y konvertering (utvinning), definert som følger:

hvor:

QP – permeatstrømningshastighet,m3/s,

QZ – strømningshastighet for tilførselsløsning,m3/s

5. omvendt osmose

Mekanismen for massetransport gjennom membranen i RO-prosessen

Separasjonsmekanismen i omvendt osmose beskriver oppløsnings- og diffusjonsmodellen. Denne modellen forutsetter at strømmen av spesifikke komponenter gjennom kompakte polymermembraner bestemmes av deres oppløsning i polymeren og diffusjon. Modellen tar ikke hensyn til påvirkningen mellom membranpolymeren og den diffunderende komponenten. Ingrediensene diffunderer gjennom membranen under påvirkning av en “termodynamisk stimulus”, dvs. en negativ gradient i det kjemiske potensialet til komponenten.

Omvendt osmose skiller seg imidlertid klart fra andre teknikker av denne typen, for eksempel ultra- og mikrofiltrering. I MF- og UF-prosesser er grunnlaget for separasjon sileffekten. I mellomtiden forekommer denne effekten praktisk talt ikke i RO.

Membraner i RO-prosessen

I prosessen med omvendt osmose brukes asymmetriske membraner konstruert av en polymer og komposittmembraner. Tykkelsen på det aktive laget er vanligvis £ 1mm, med permeabilitet bestemt av det aktive laget. For produksjon RO-membraner er vanligvis brukt celluloseestere, først og fremst cellulose di- og triacetat, fordi de har hydrofile egenskaper. Celluloseacetat har lav termisk og mikrobiologisk resistens og hydrolyseres ved lav og høy pH-løsning. Et annet materiale for fremstilling av membraner er aromatiske polyamider, som ikke er særlig motstandsdyktige mot fritt klor.

Den nye generasjonen RO-membraner er komposittmembraner der et aktivt lag og bunnbraketten er laget av forskjellige polymerer. Bunnbraketten er vanligvis vanlig ultrafiltreringsmembran (polysulfon). Det aktive laget er laget av polymerer som: polyimider, polybenzimidazol, polybenzimidazolat, polyamidhydrazin.

Polymeren som membranen er laget av og det epidermale laget av membranen for RO, for å sikre høy selektivitet:

– skal være i glassaktig tilstand,

– den skal være mekanisk sterk,

– den molare massen av polymeren skal være høy nok og den molare massedispersjonen minst,

– skal ha høy hydrolytisk motstand (dvs.dvs. hydrolysemotstand), slik at membranens holdbarhet er 3-5 år,

– bør ikke være biologisk nedbrytbar, – den bør være motstandsdyktig mot klor og andre oksidanter.

Bruk av omvendt osmose

Fra utvalget av tilgjengelige muligheter for å bruke omvendt osmose, applikasjoner som er spesifikt definert av utviklingen av de ovennevnte spesifiserte retningene, gjelder de mest relevante Inkluder:

– avsalting av saltvann og brakkvann,

– dekke gruvevann,

– skaffe skyllevann i fotografering for å gjenvinne sølv,

– utvinning av soda fra dreneringsvann fra en kullgruve,

– avløpsvannbehandling fra tekstilfarging planter,

– inkluderer massevask,

– inkluderer vann fra deponier,

– vannmykning,

– omfavner sulfittluten,

– tar hensyn til avløpsvannet som brukes løsemidler.